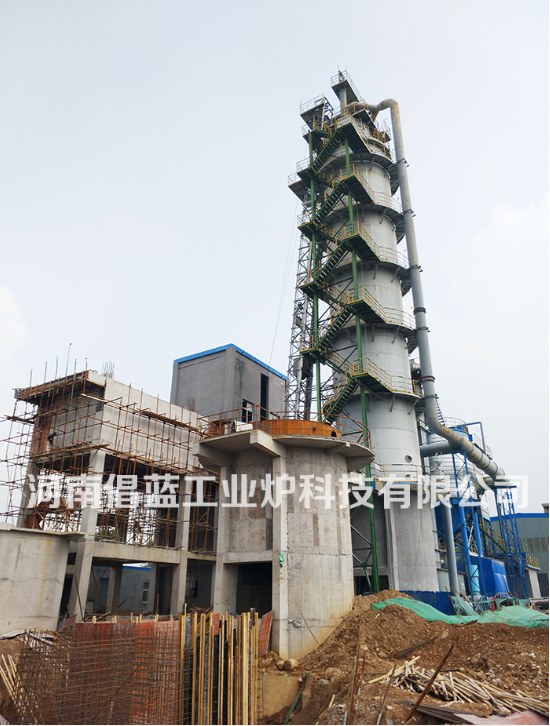

河南倡藍工業爐科技有限公司

聯系人:秦經理

手 機:18637212717

電 話:0372-2158069

傳 真:0372-2158069

郵 箱:752802258@qq.com

網 址:shoerollupz.com

地 址:河南省安陽市文峰區火炬創業園北樓1118室

聊聊回轉窯的生產周期及成品介紹

不同的窯型有不同的預熱、煅燒、冷卻和排灰方式。但有些工藝原理是相同的,石灰窯可分為回轉窯和豎窯。一般采用回轉窯生產石灰只需2~4小時,生產效率可提高5倍以上。

在實際生產中,石灰煅燒窯不是理想的情況下,石灰石分解表層在810~850℃的開始,和曹的內表面由于分解沉淀分解的二氧化碳在毛孔內石灰石窯氣體二氧化碳分壓比高,分解溫度較高。因此,采用感應通風機和負壓操作連續提取窯內氣體,可以加快CaCO3的分解速度,縮短石灰石在窯內燒結帶的停留時間。

山西石灰窯廠家介紹說它的獨特優勢是其它垂直窯所無法比擬的。回轉窯兩端組合可靠的水垢密封。采用復合耐火材料使漏風系數小于10%,降低輻射熱損失;結構先進,低壓損失立式預熱器能有效提高預熱效果,預熱后石灰石進入窯內分解率為20-25%,并可直接使用10-15mm細石灰石;注滿通風的圓形或方形立式冷卻器,冷卻器內石灰溫度為800C+環境溫度,便于運輸和儲存,并可將二次風預熱到窯內7000℃以上,減少了運動部件和特殊材料。通過了解,回轉窯先進、簡單、環保。

即煅燒溫度在850~1200度之間,預熱溫度在100~850度之間。火山灰的溫度低于100度。高質量的原材料,石灰質量好;數量消耗少;燃料熱值高,石灰石粒度和煅燒時間成正比;生石灰活性度和煅燒時間,煅燒溫度成反比。

工藝流程是,石灰石與燃料進入石灰窯(如燃氣管道、燃燒器進入)預熱至850℃后開始脫下碳酸鹽分解,至1200℃煅燒,冷卻后排出窯外。整個煅燒過程相當于一個密封的容器。

從燃燒高溫煙氣、煙氣處理環境節能環保石灰窯預熱器進行熱交換后,粉塵濃度達到國家排放標準后返回大氣;另一部分進入集塵器,通過煙囪排放到大氣中。該氣體的粉塵濃度小于50mg/Nm3。溫度降至280-300℃,部分排氣管向制粉系統的風掃,采用余熱干燥制粉。廢氣過濾除塵后,煙氣溫度降至80℃以下,

旁路煙道:用于環保石灰石窯爐燃燒產生的高溫煙氣排放,作為回轉窯著火、除塵器、換熱器、高溫風機發生故障時的備用設備。

自動化操控是新技術石灰窯的重要特色,它的供風、配料、上料,供氣、卸灰都是經過電腦自動化操控完結。但還需要考慮國情、工廠條件和價值資本,自動化程度越高越好。